ПРОЕКТИРОВАНИЕ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

На основе российского, китайского и европейского оборудования

От испытаний сырья до разработки рабочей документации

Примеры проектов

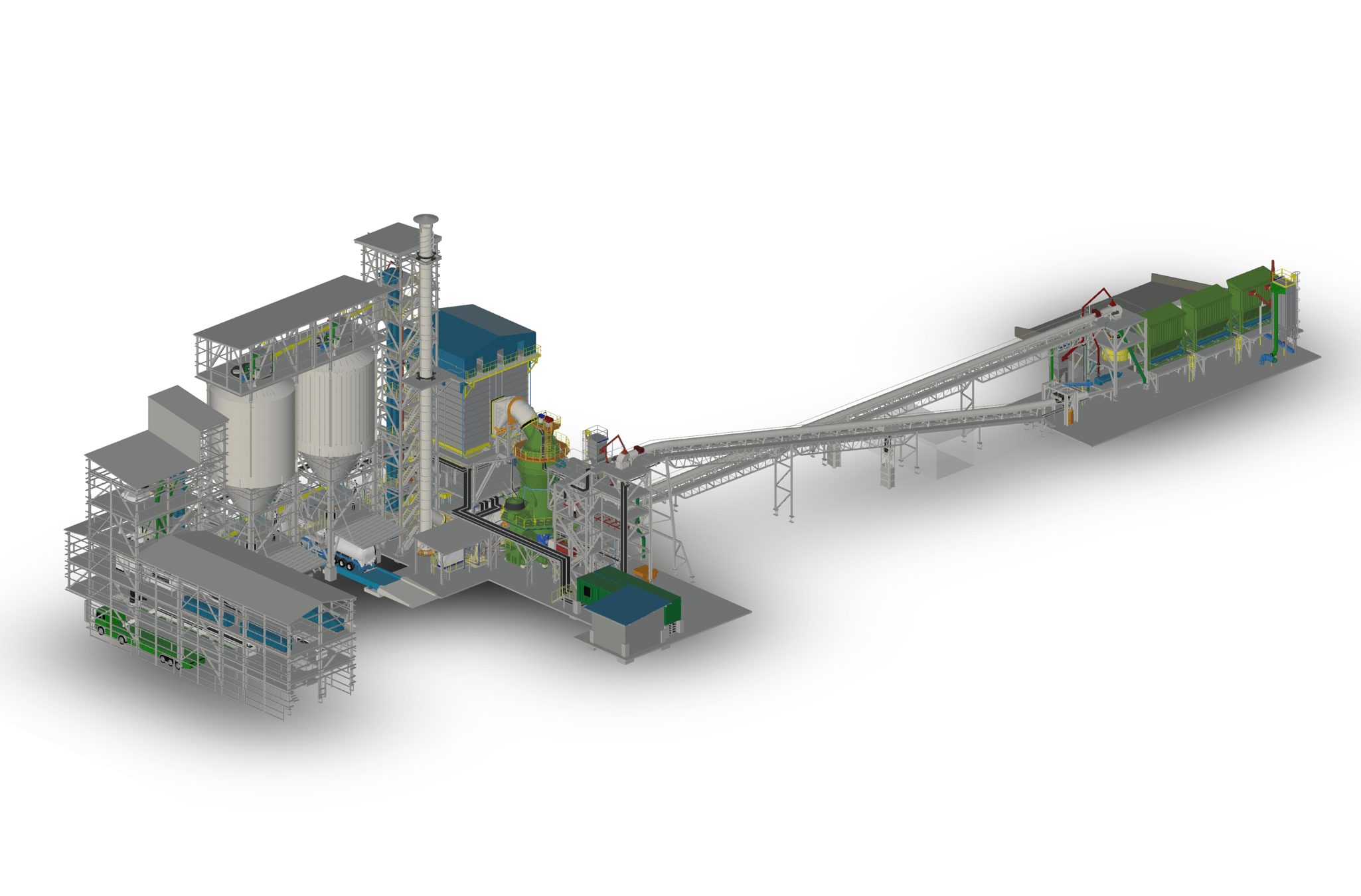

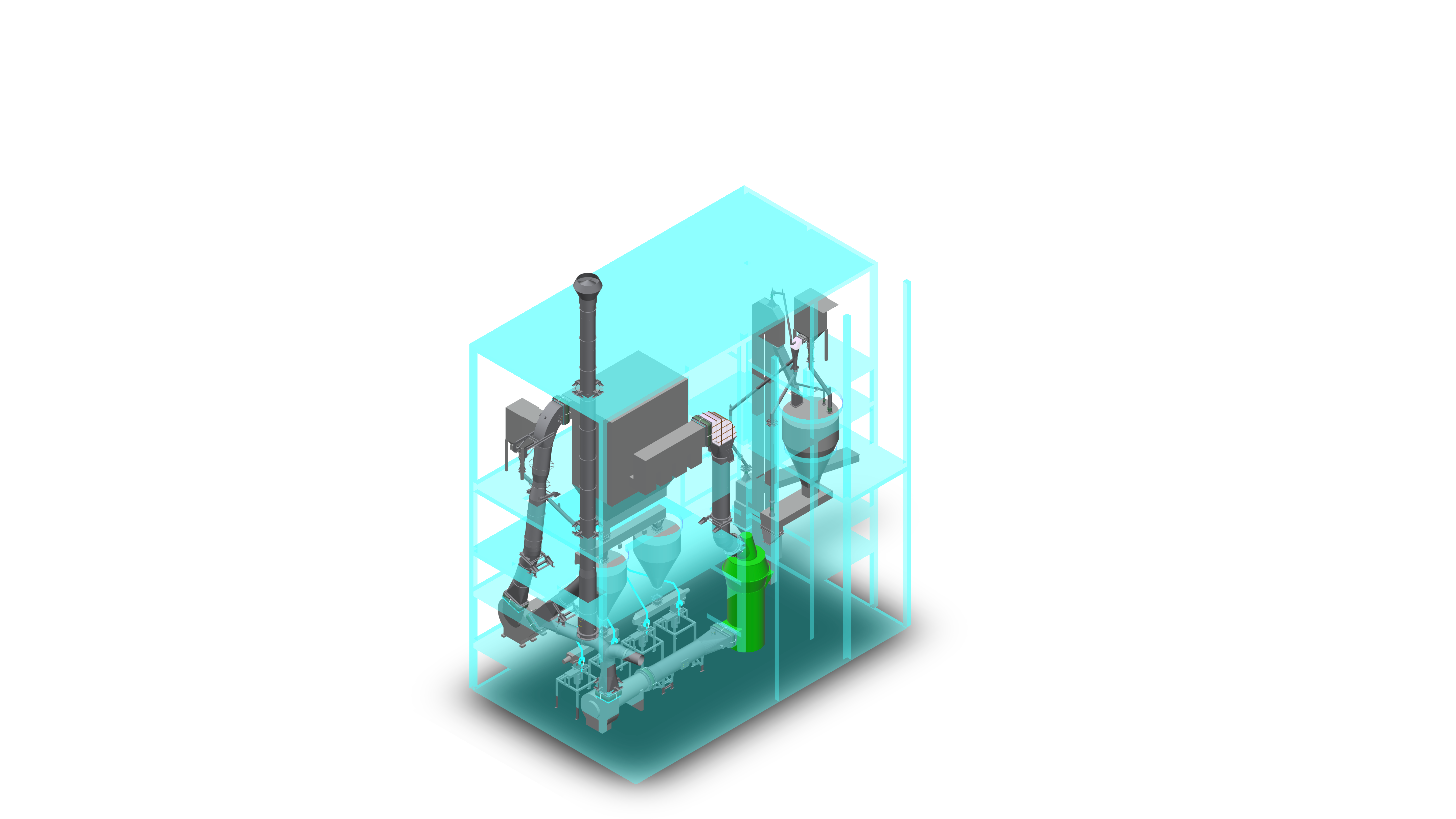

Производительность комплекса: 1,04 млн. т/год.

Финальный продукт: Молотый высушенный известняк с тониной помола 90% < 70 мкм; дробленый известняк крупностью +40/-80 мм.

Объем выполненных работ: Базовый инженерный проект; детальный инженерный проект; чертежи на изготовление оборудования.

Ключевое оборудование: Вертикальная валковая мельница Loesche.

Объем 3D проектирования: LOD 300 в Autodesk Inventor

Срок исполнения проекта: 2017-2018 гг.

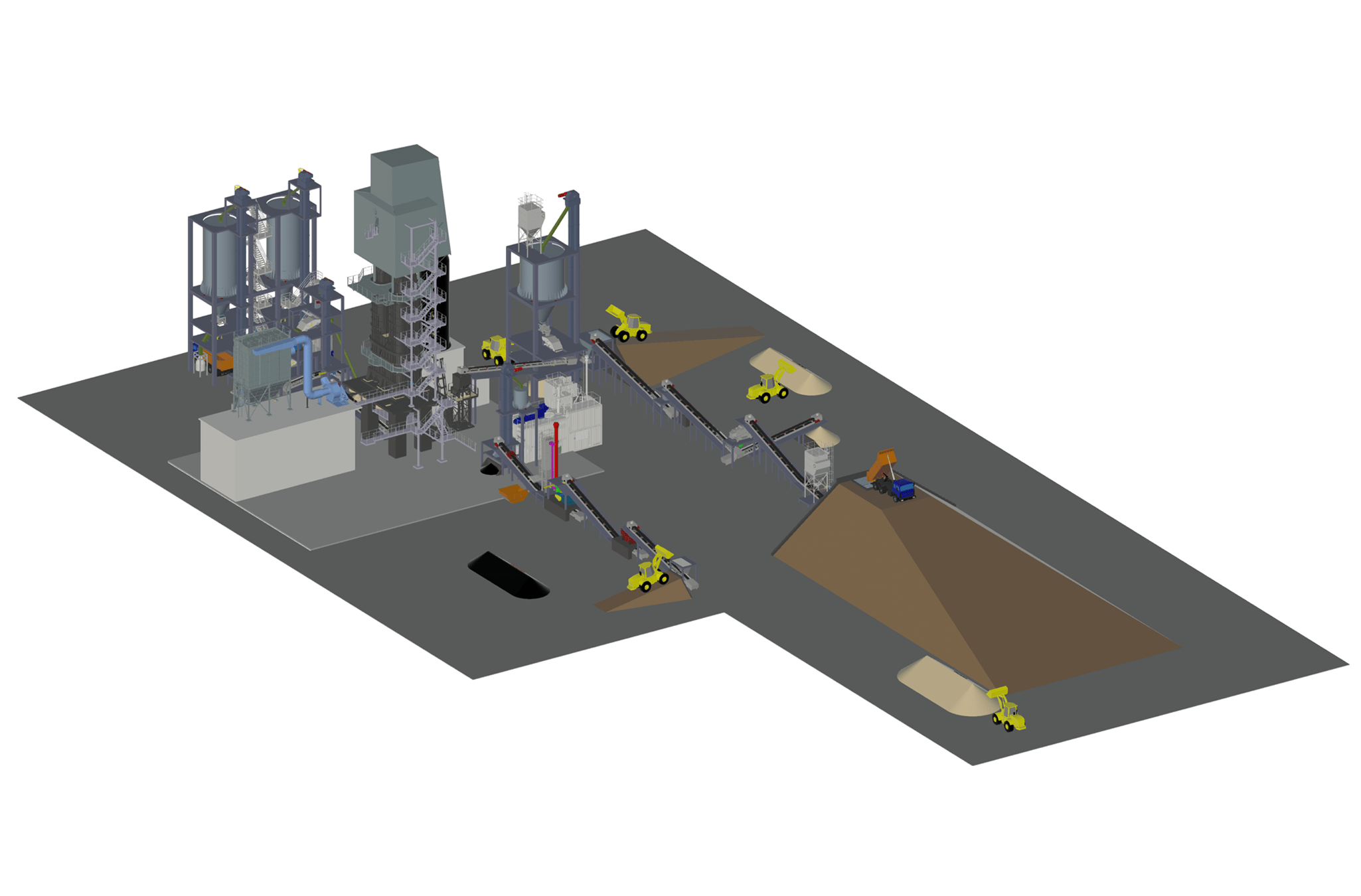

Комплекс по дроблению и помолу фосфатов производительностью 4.9 млн. т/год.

Финальный продукт: Руда дробленая крупностью -10 мм; фосмука молотая высушенная с тониной помола 90% < 0,5 мм.

Объем выполненных работ: Технико-экономическое обоснование.

Ключевое оборудование: Технико-экономическое обоснование.

Объем 3D проектирования: LOD 200 в Autodesk Inventor.

Срок исполнения проекта: 2021-2022 гг.

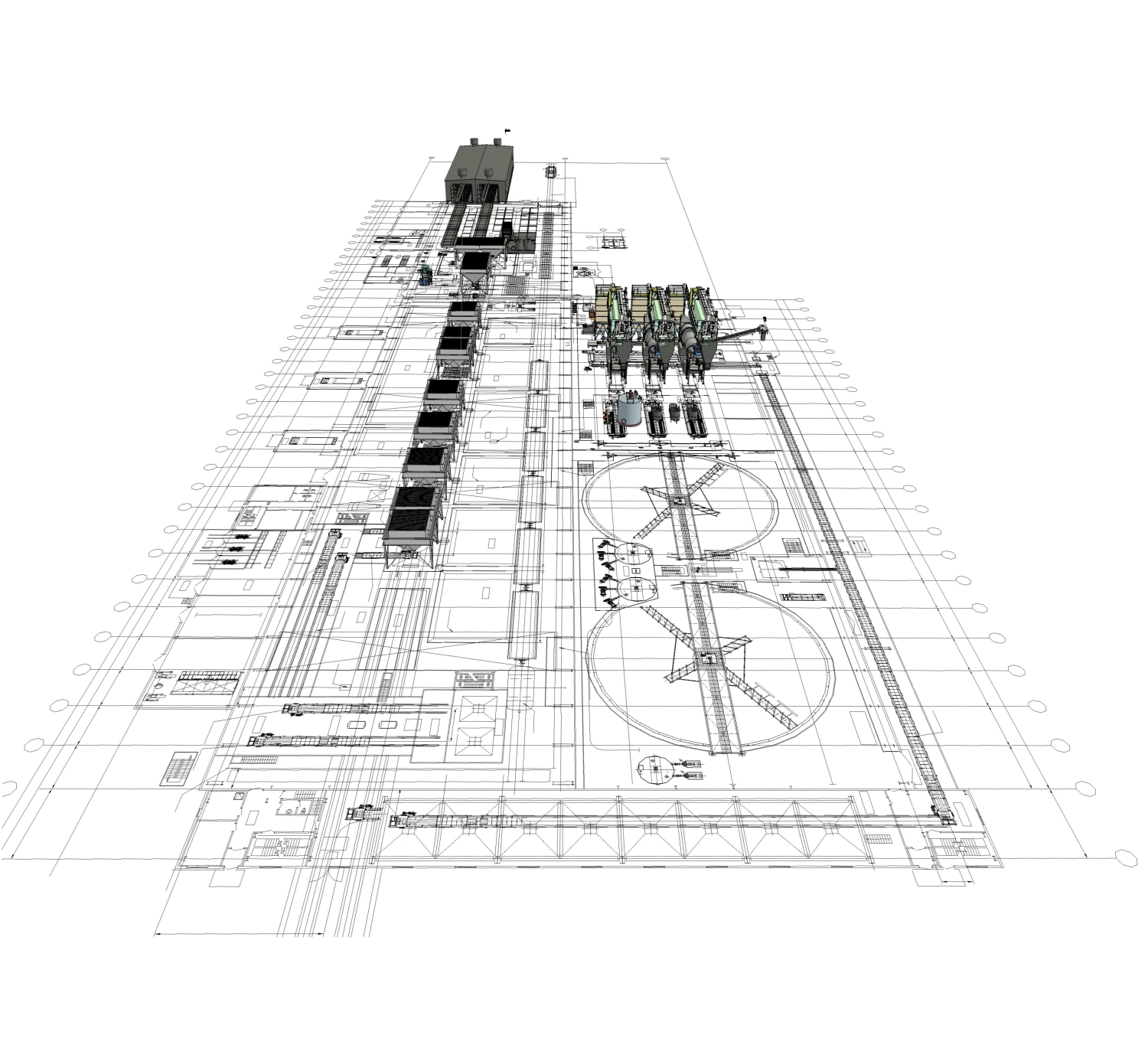

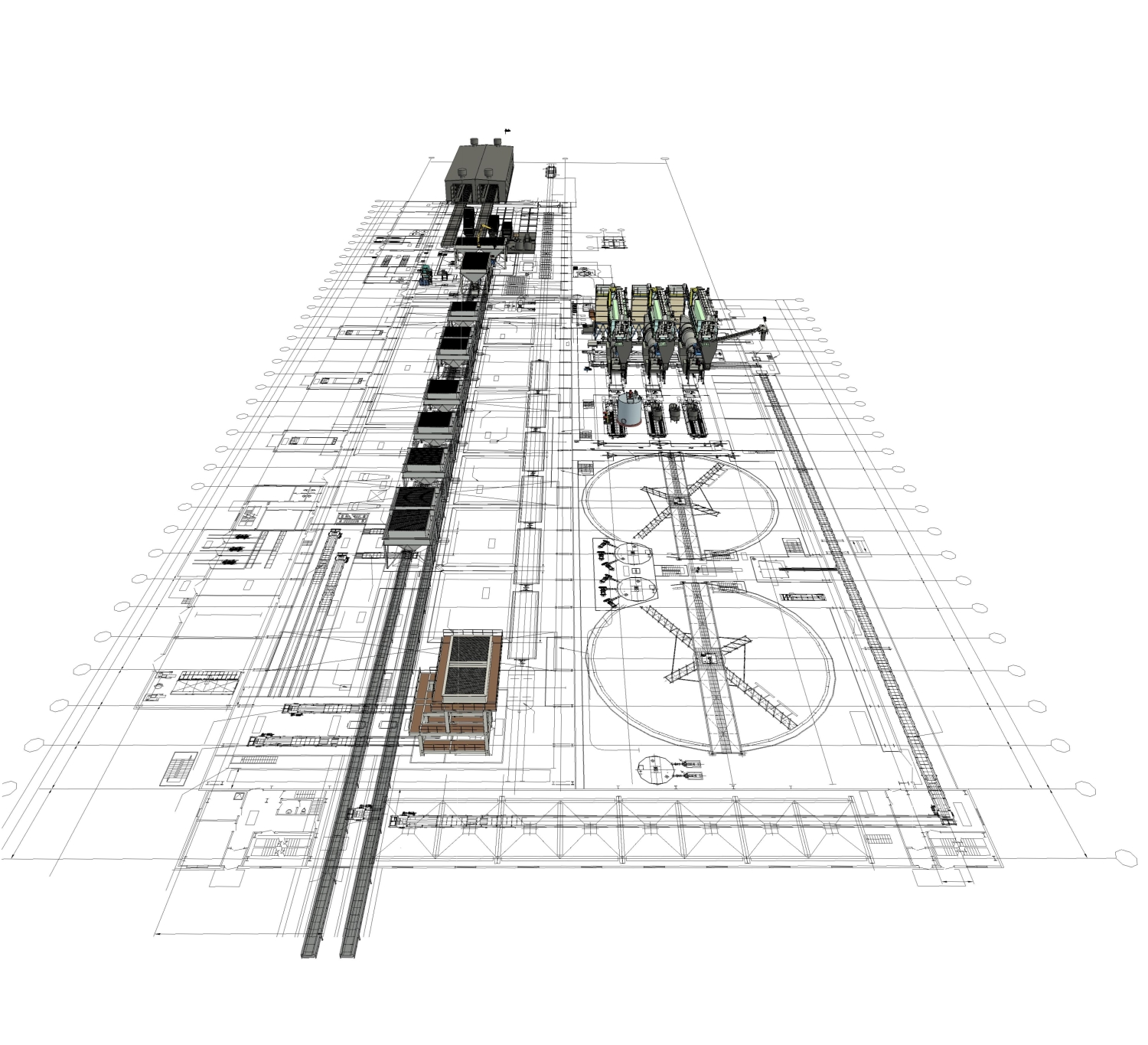

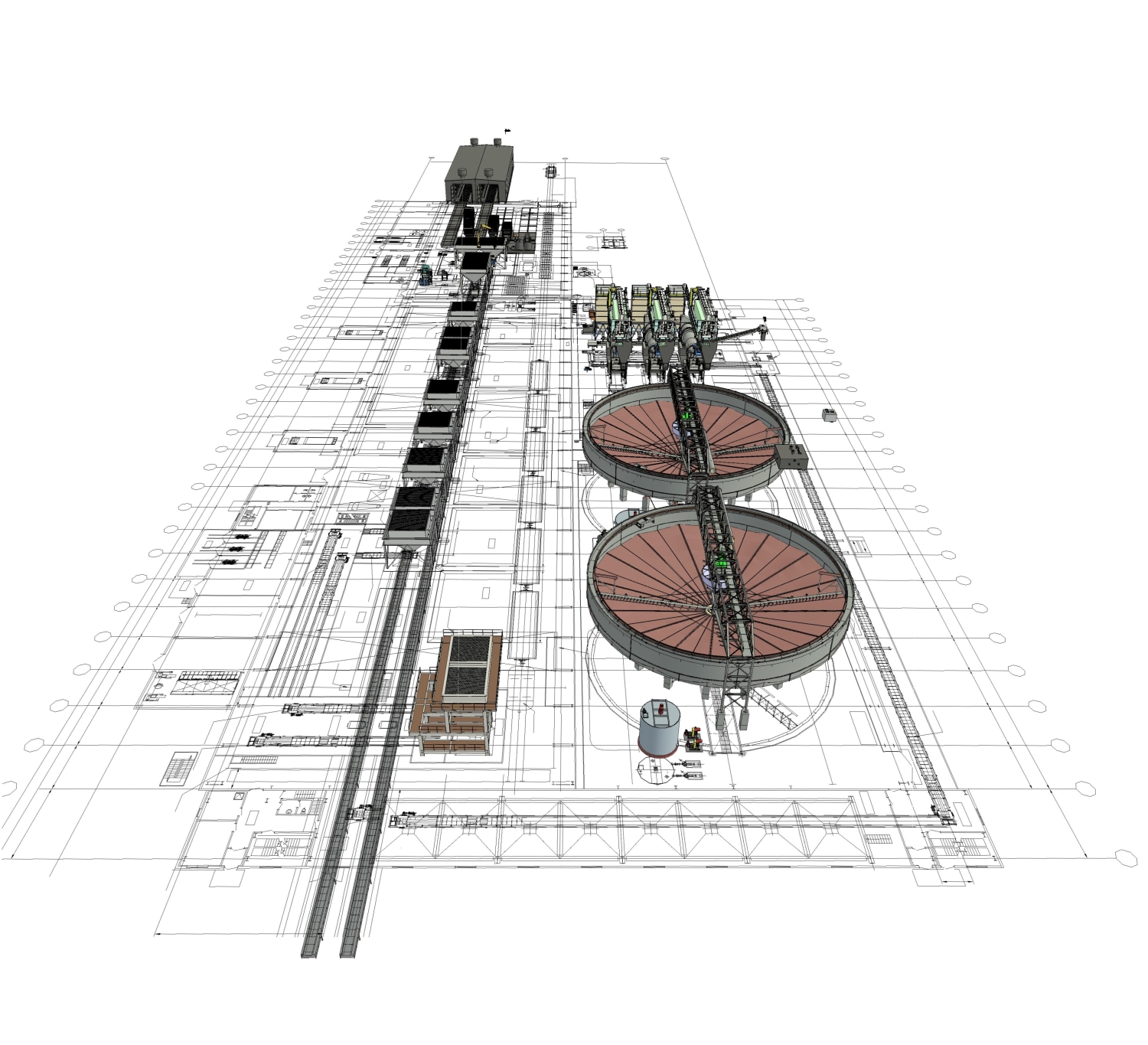

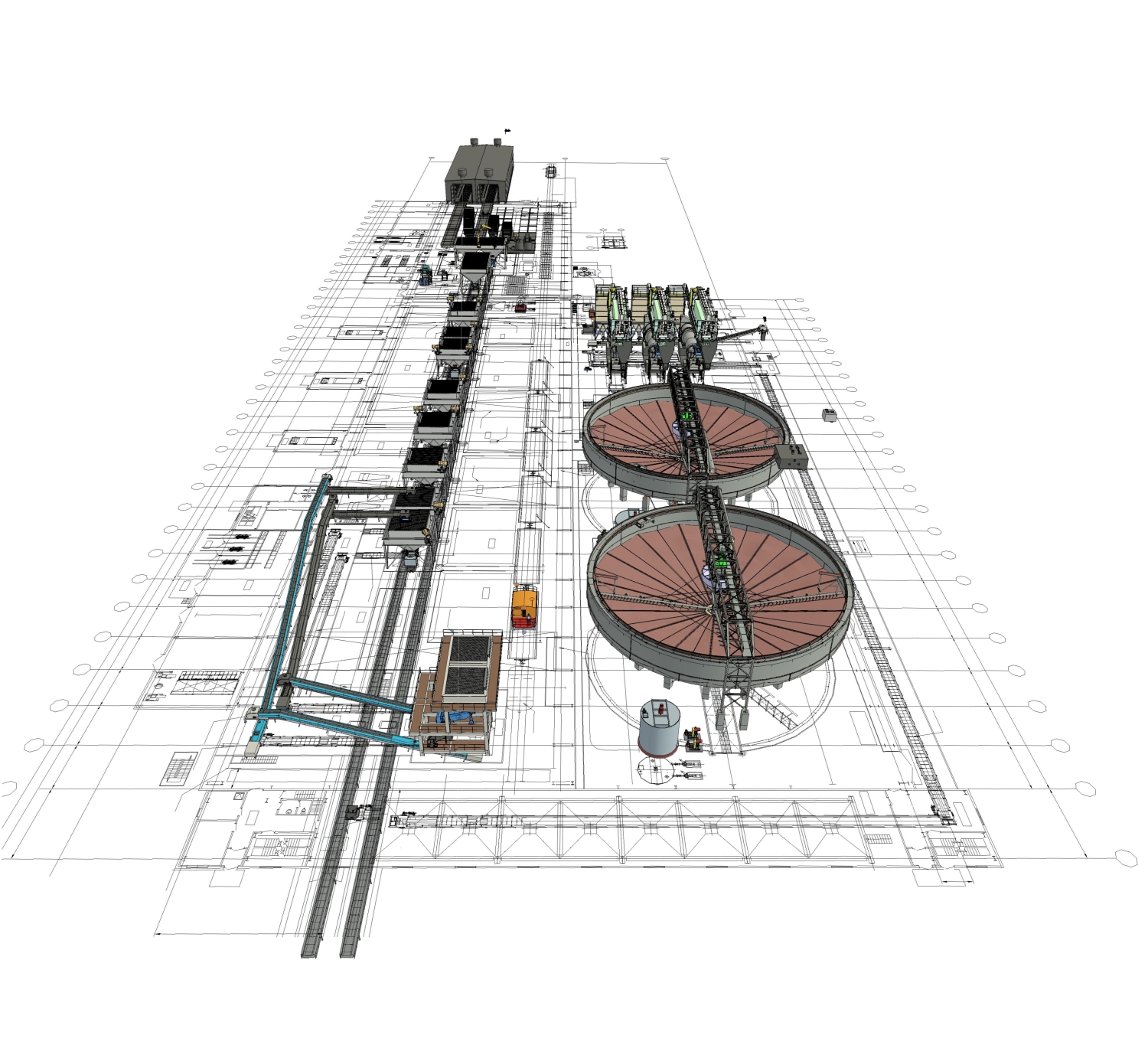

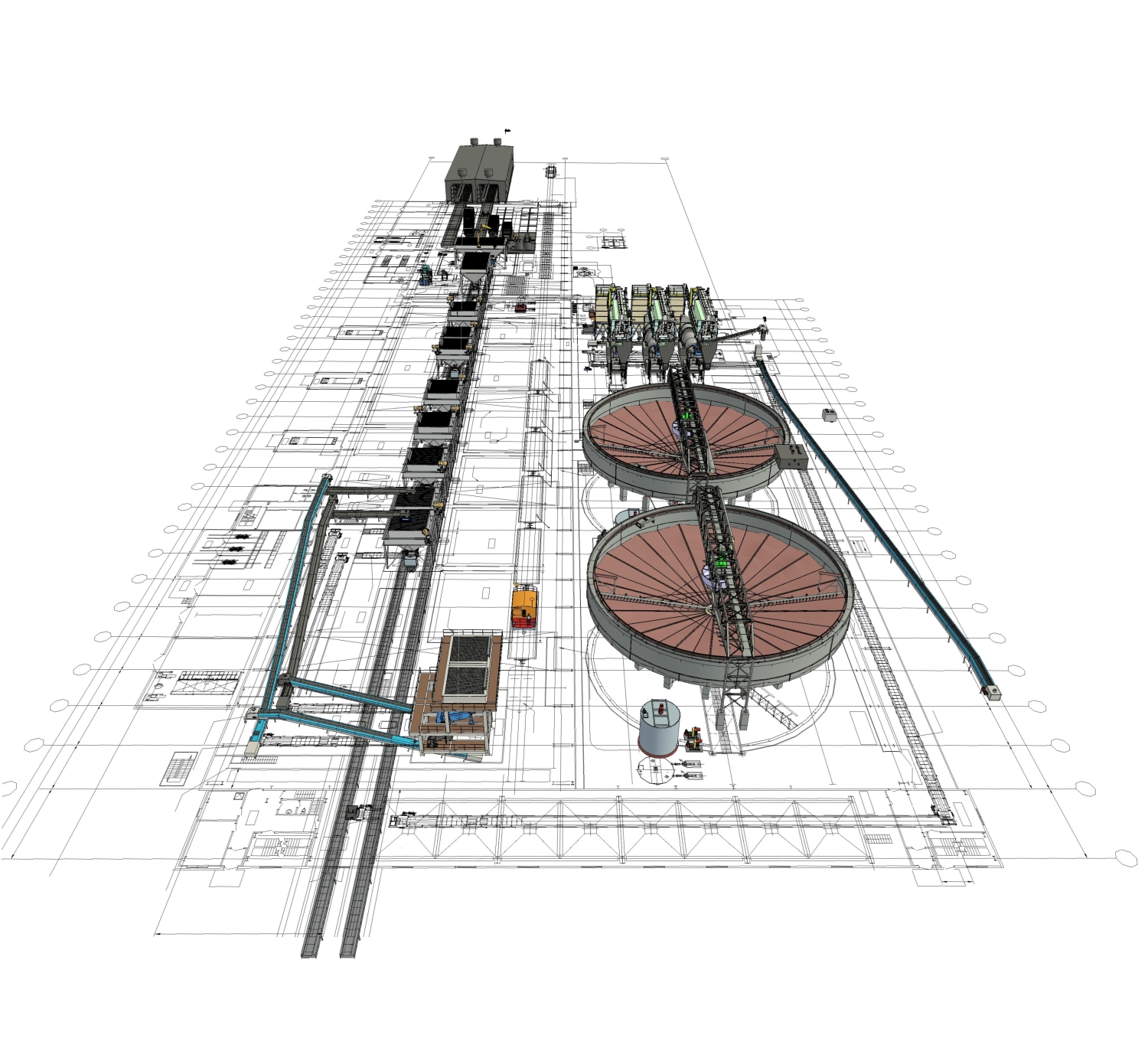

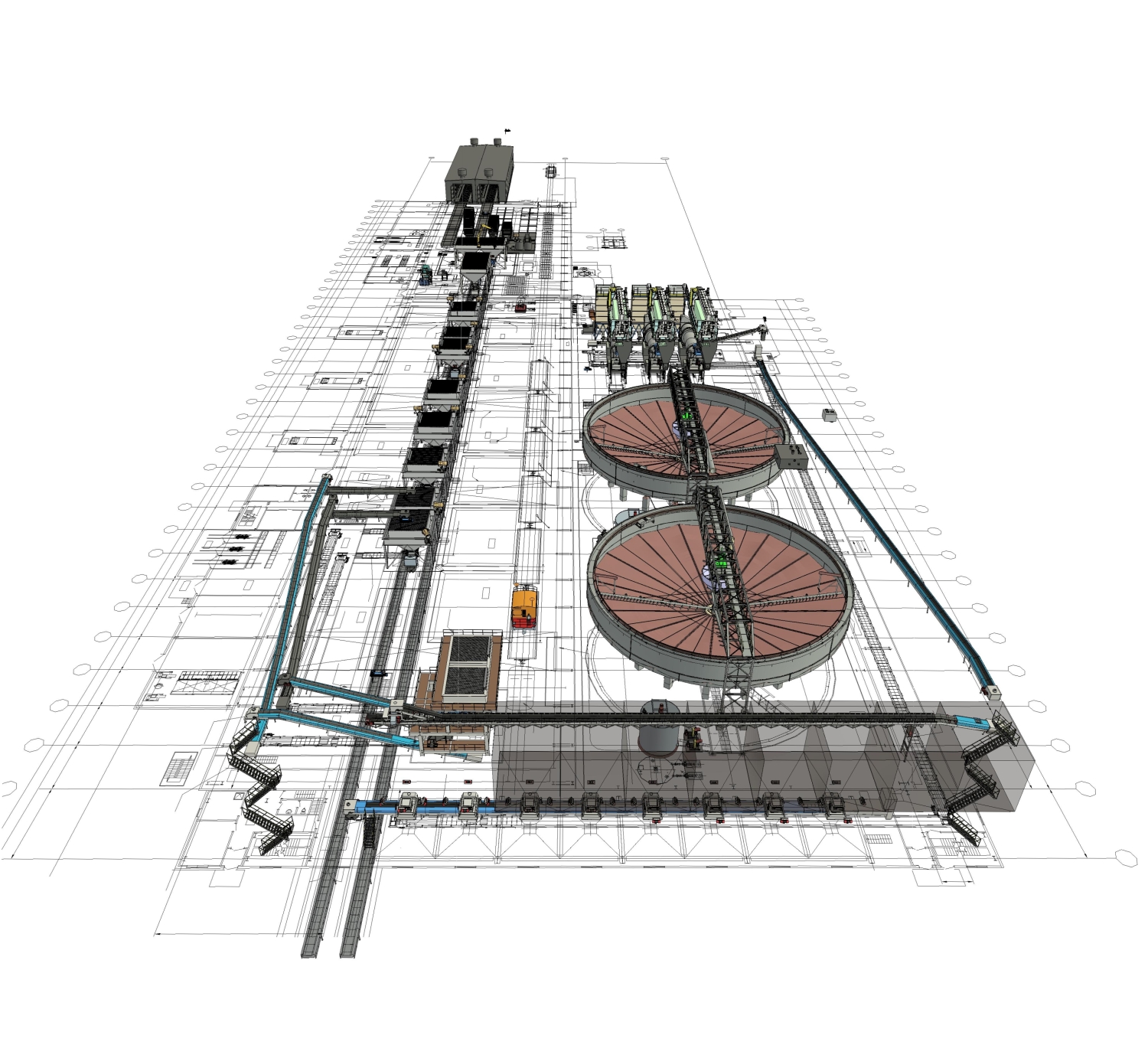

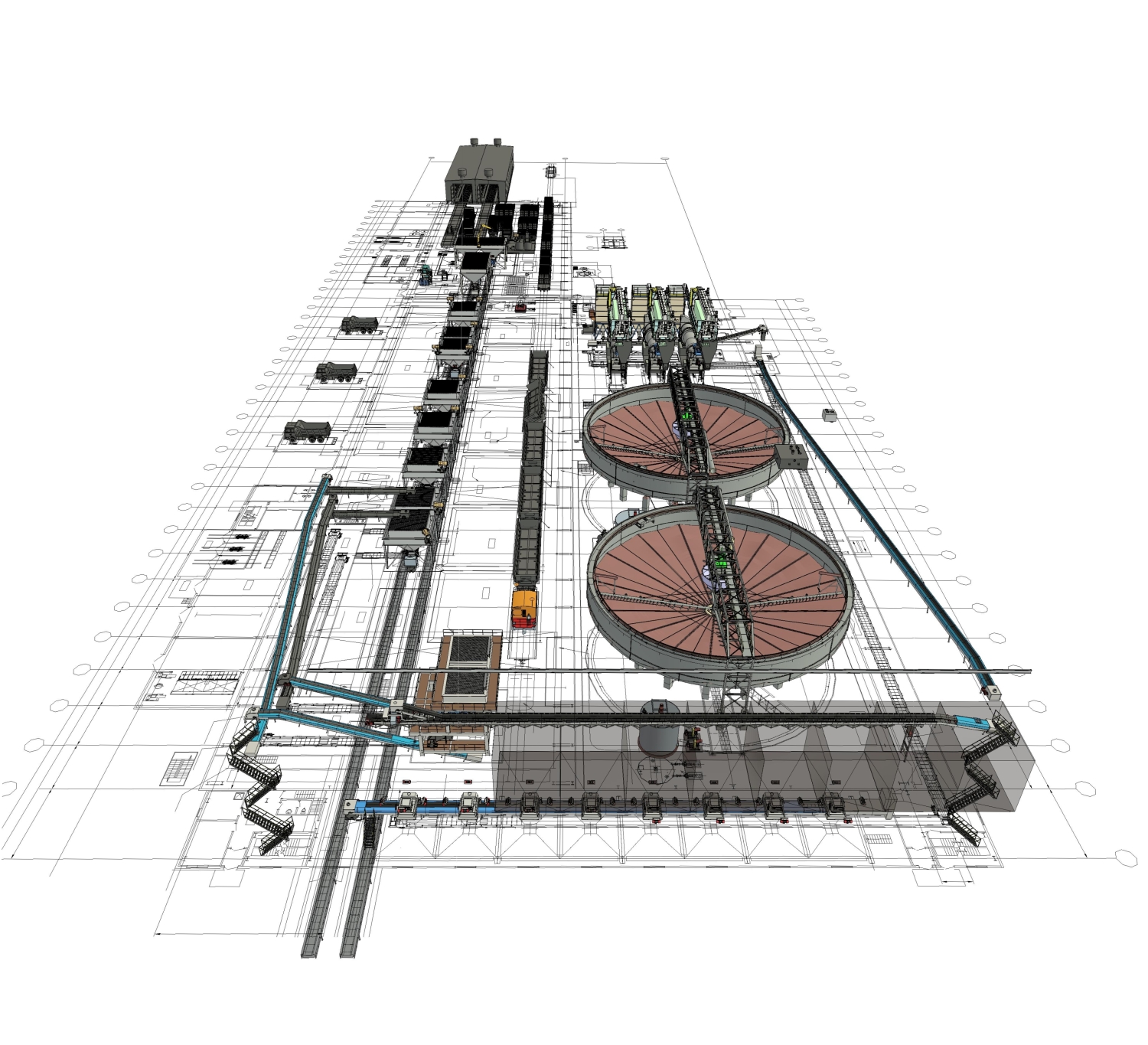

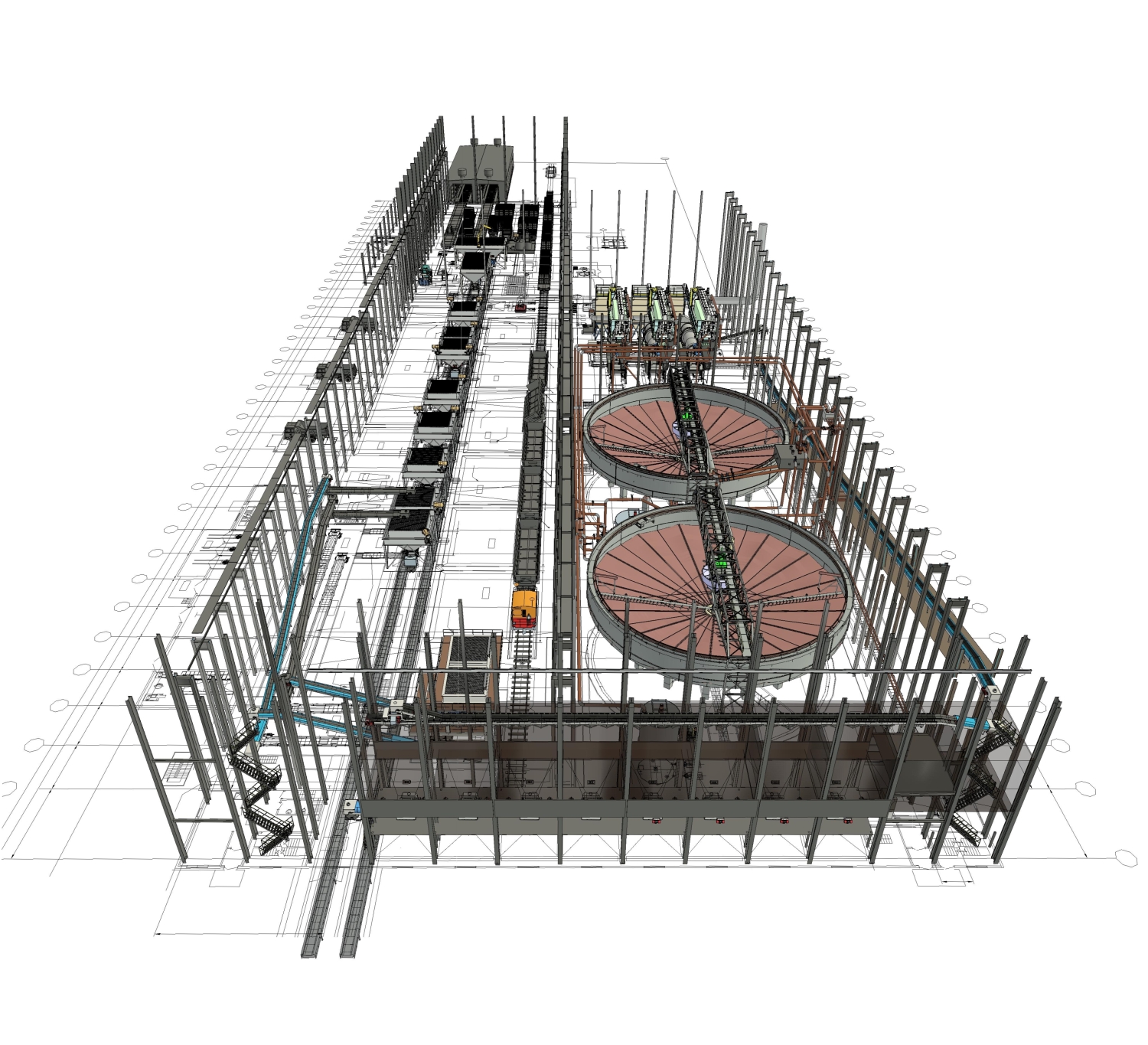

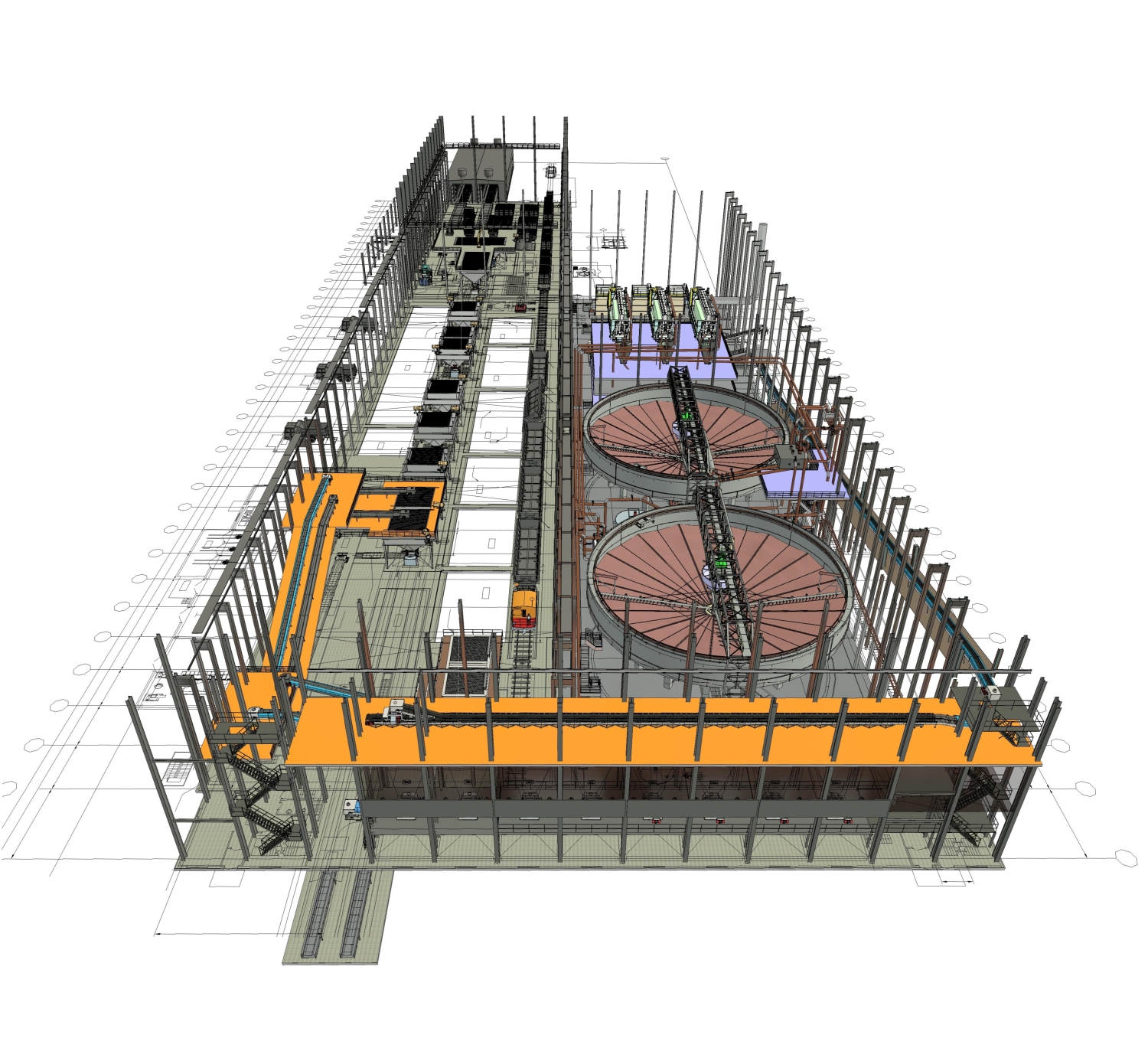

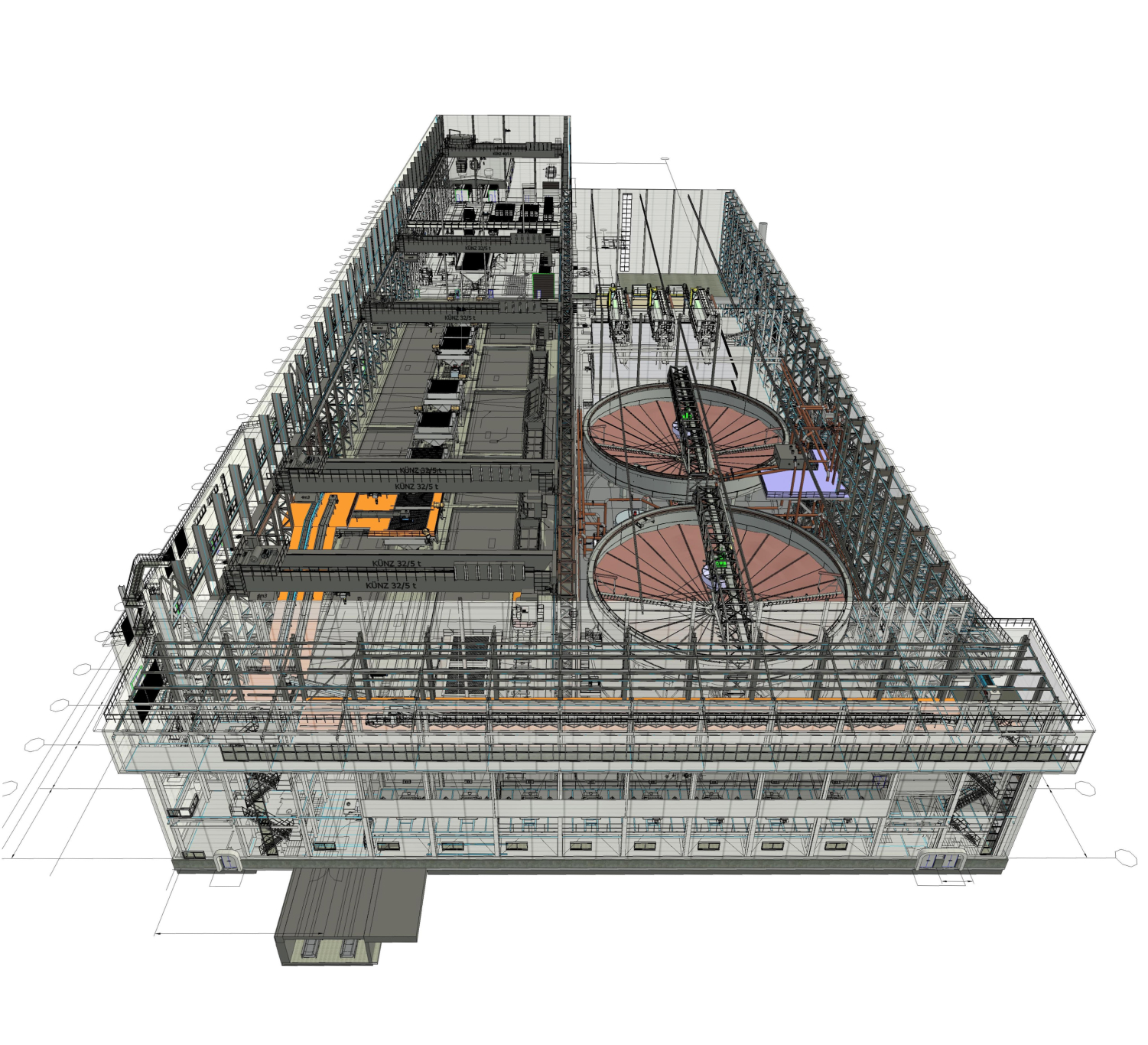

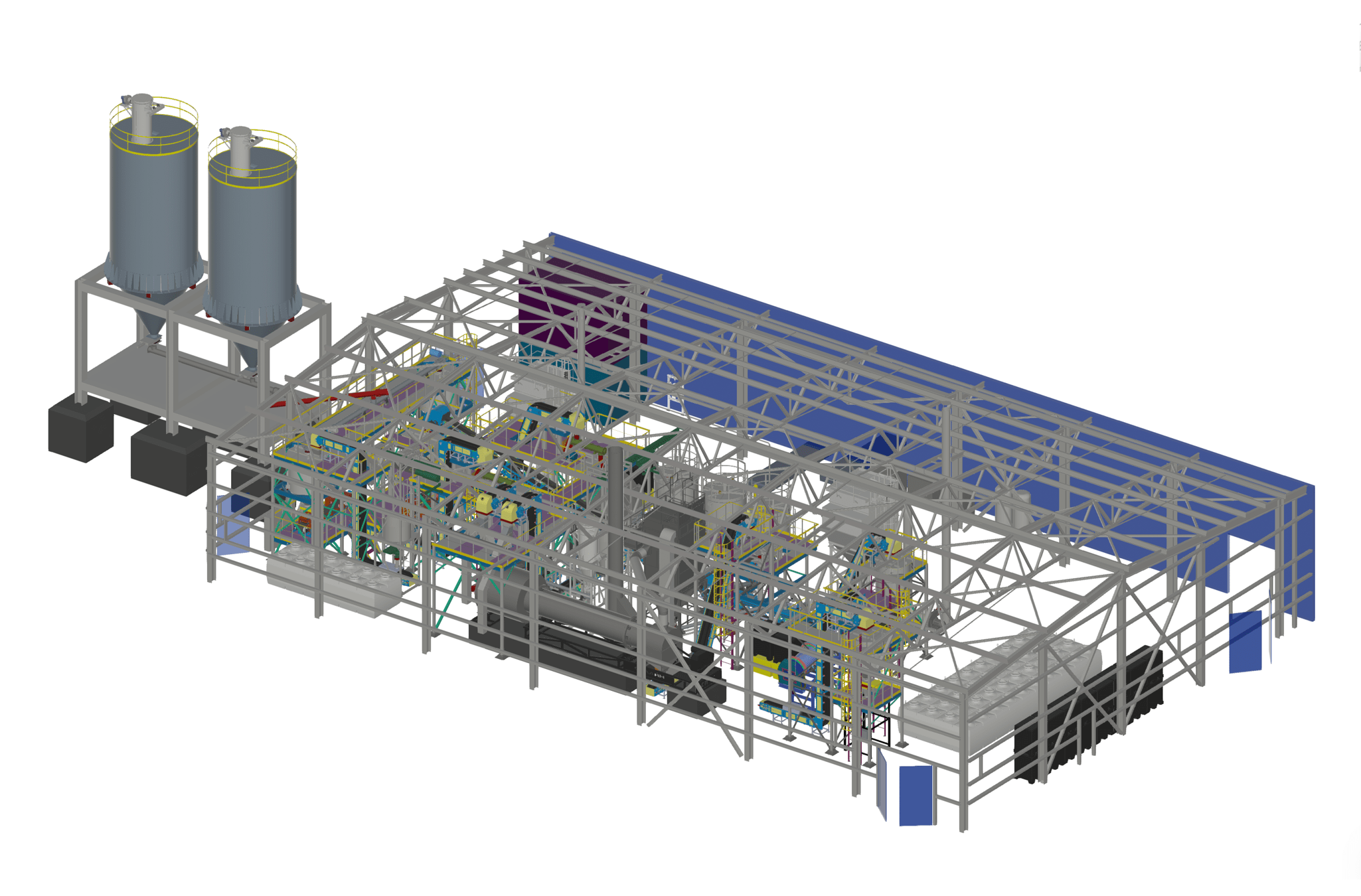

Шихтовка 13 компонентов для плавки в печи Ванюкова. Сгущение, пресс-фильтрация и сушка никелевого концентрата.

Объем выполненных работ: Базовый инженерный проект, стадия «Основные технические решения», стадия «Проект»

Ключевое оборудование: Радиальный сгуститель и фильтр-пресс Diefenbach.

Объем 3D проектирования: LOD 300 в Autodesk Inventor; Revit.

Срок исполнения проекта: 2021-2022 гг.

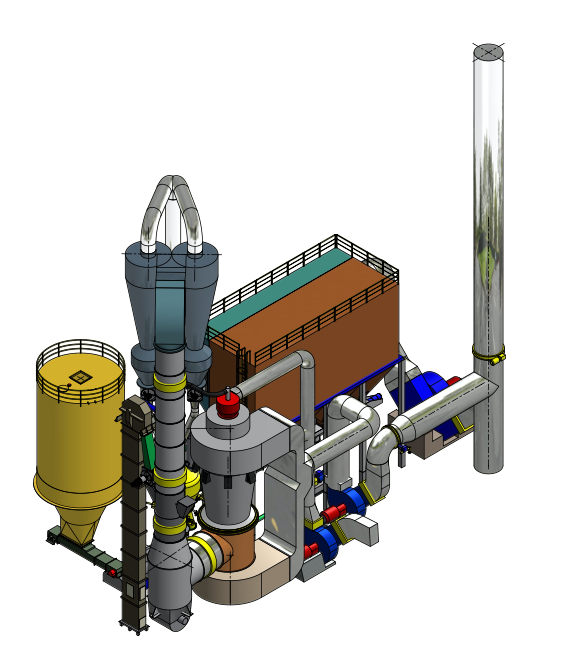

Обжиговая печь производительностью 200 000 т/год.

Финальный продукт: известь комовая 10-80 мм CaO>92%;

Объем выполненных работ: Базовый инженерный проект; детальный инженерный проект; чертежи на изготовление оборудования.

Ключевое оборудование: двухшахтная печь Cimprogetti.

Объем 3D проектирования: LOD 300 в Autodesk Inventor.

Срок исполнения проекта: 2017-2018 гг.

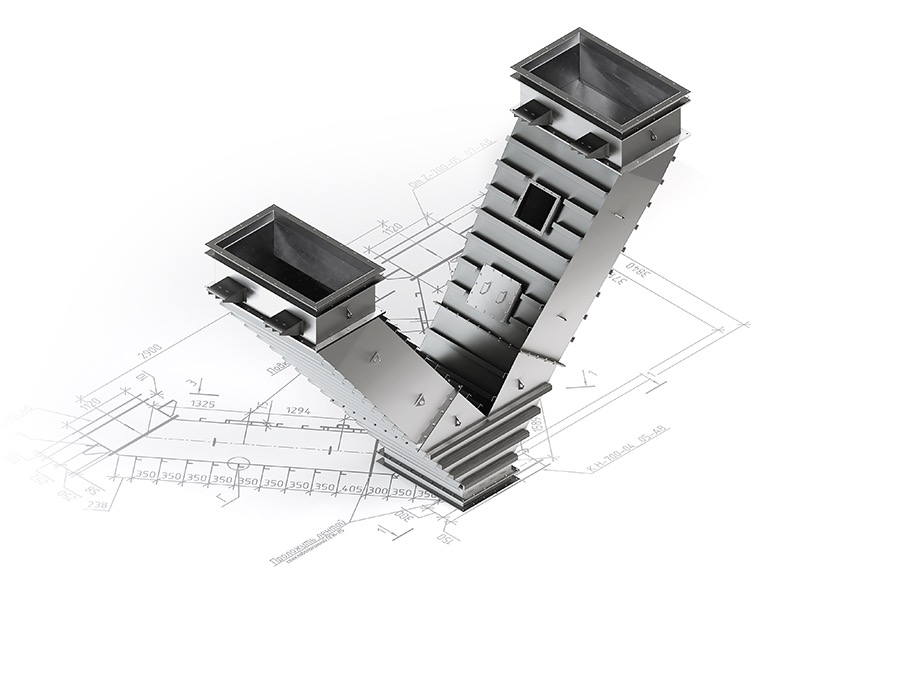

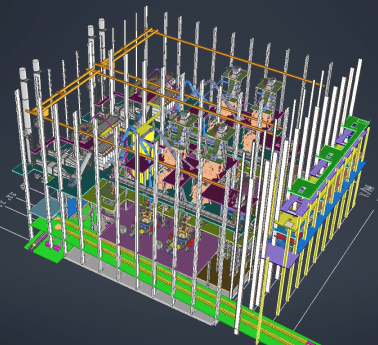

Производительность: 2.7 млн. т/год

Финальный продукт: KCl

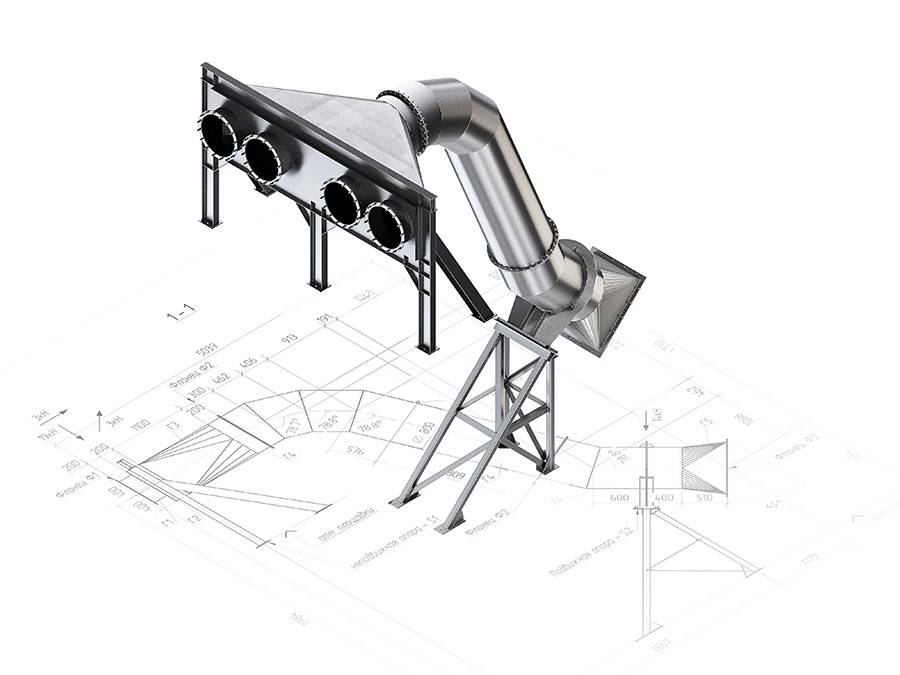

Объем выполненных работ:Проектирование и изготовление нестандартного оборудования (бункеры, течки, газоходы, трубопроводы технологических сред, компенсаторы и т.д.).

Ключевое оборудование: Роллер-пресс Köppern.

Объем 3D проектирования: LOD 400 в Autodesk Inventor.

Срок исполнения проекта: 2021-2022 гг.

Назначение цеха: нейтрализация серной кислоты пульпой

известняка.

Склад серной кислоты емкостью 16000 т.

Объем выполненных работ: Базовый инженерный проект, стадия «Основные технические решения», стадия «Проект»

Ключевое оборудование: мешалки U-Technic.

Объем 3D проектирования: LOD 300 в Autodesk Inventor; Revit.

Срок исполнения проекта: 2021-2022 гг.

ВИДЕО:

ЧТО МЫ ДЕЛАЕМ

ЧТО МЫ ДЕЛАЕМ

Мы обеспечиваем полный цикл проектирования промышленных объектов – от испытаний сырья до получения разрешения на строительство и разработки рабочей документации в России, Казахстане, Беларуси и других странах СНГ. Мы сотрудничаем с испытательными центрами, ведущими российскими и китайскими поставщиками технологического оборудования.

Мы специализируемся на следующих отраслях:

- Переработка минерального сырья

- Обогащение руд чёрных и цветных металлов

- Золотоизвлекательные фабрики

- Гидрометаллургия

- Цемент, строительные материалы

- Известь и её производные (гашёная известь, PCC, MOL и др.)

- Пылеугольное топливо, RDF/SRF

- Шлаки черной металлургии

Мы – динамично развивающая проектная компания, состоящая из штата высококвалифицированных инженеров с длительным опытом работы в европейских инжиниринговых компаниях (Loesche, FLSmith, KHD) и специализированных проектных институтах чёрной и цветной металлургии.

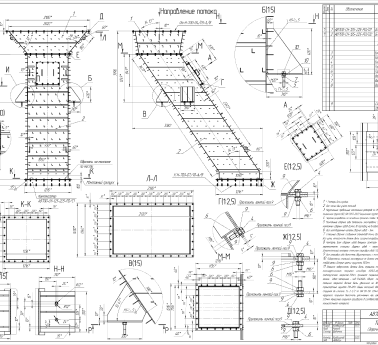

НЕСТАНДАРТНОЕ ОБОРУДОВАНИЕ

В рамках реализации проектов наша компания оказывает услуги по проектированию и сопровождению производства нестандартного оборудования – течек, бункеров, циклонов, газоходов, дымовых труб, площадок для технического обслуживания и трубопроводов сред.

При проектировании мы выполняем подтверждающие прочностные расчеты. Мы не привязаны к конкретному заводу-изготовителю и выбираем наиболее подходящее предприятие с точки зрения его загрузки, квалификации персонала и парка оборудования. Наши инженеры контроля качества имеют более 10 лет опыта работы в немецких компаниях и обеспечивают высочайшее качество изделий.

Наш производственный цикл включает в себя следующие операции:

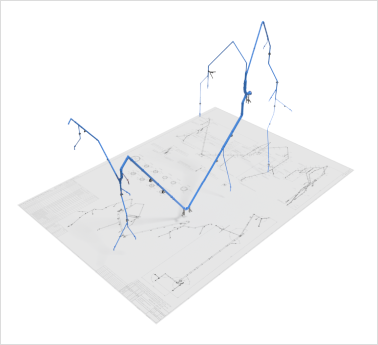

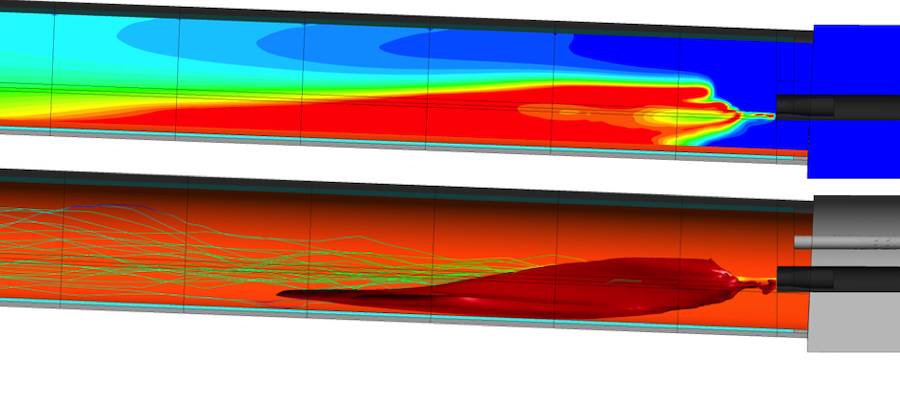

CFD

Для оптимизации работы технологического оборудования мы используем CFD моделирование – уникальный инструмент, позволяющий предсказывать поведение сред (в основном жидкости или газа) при различных условиях. Метод построен на принципе разбиения пространства на отдельные элементы и решения систем дифференциальных уравнений сохранения импульса, энергии, состояния на их границах, исходя из принципа неразрывности. Вот несколько примеров применения метода из нашей практики:

- Перевод печей спекания глинозема с каменного на бурый уголь

- Перевод печей кальцинации с мазута на синтез-газ

- Снижение износа газоходов и рукавного фильтра на абразивном сырье

- Определение размеров циклона для фильтрации мелкодисперсных частиц

- Определение гомогенности пульпы при нейтрализации серной кислоты

Метод дает возможность определить узкие места технологического процесса, промоделировать вариативность его параметров. Он предоставляет широкие возможности для оптимизации существующих процессов, а в новых проектах служит хорошей доказательной базой применимости конкретных технических решений.

Справа показано моделирование процесса декарбонизации известняковой муки и визуализация по параметрам температура, скорость потока, запыленность потока, подача RDF в качестве топлива, содержание СО и т.д.:

2023 Отделение помола цемента

Заказчик: Немецкая компания

Выполнена трассировка кабельных лотков отделения помола цемента в среде Autodesk Inventor, уровень детализации 3D модели LOD400.

2023 Известково-обжиговое производство

Заказчик: Кыргызская компания

Выполнено вариативное технико-экономическое обоснование строительства известково-обжигового производства мощностью 100 т/сут с выбором технологии, типа топлива и площадки для размещения производства. Рассмотрены варианты двухшахтной и вращающейся печи. В качестве топлива рассмотрено пылеугольное топливо (ПУТ), сжиженные углеводородные газы (СУГ) и природный газ.

2023 Линия производства микрокальцита

Заказчик: Российская компания

Проект предусматривает установку оборудования производственной линии грануляции микрокальцита производительностью 5т готового продукта в час в существующем здании. Разработаны основные технические решения и выполнена рабочая документация ТХ, АС, КМ, КЖ ВК, ОВ, ВС, ЭС, ЭМ, ЭО, ЭГ, АК, составлены ведомости объемов работ, выполнена 3D модель LOD400.

2023 Дооснащение обогатительной фабрики

Заказчик: Российская компания

Разработан раздел ТХ стадии ОТР проекта строительства золотоизвлекательной фабрики (ЗИФ), перерабатывающей золотосодержащую руду в объеме 2,7 млн тонн в год. Предусмотрена гравитационно-флотационная схема переработки руды, включающая в себя следующие переделы: рудоподготовка, гравитационное обогащение, флотационное обогащение хвостов гравитационного обогащения, обезвоживание продуктов обогащения, обезвоживание отвальных хвостов.

2023 Корпус сгущения и фильтрации обогатительной фабрики

Заказчик: Российская компания

Разработана рабочая документация корпуса фильтрации производительностью 130т/час по сухому с узлом отгрузки с повторным применением оборудования и металлоконструкций корпуса фильтрации другого объекта заказчика. Выполнено обследование существующих металлоконструкций, разработаны комплекты марок ТХ, АК, АР, КМ, КЖ, ОВ, ВК, НВК, ТС, ЭС, ЭО, ЭМ, СС, ПС, ГП.

2022-2023 Известково-обжиговое производство

Заказчик: Российская компания

Разработана проектная документация на известково-обжиговое производство

производительностью по обожженной извести – 360т/сут, по гидратной

извести – 10 т/час с отгрузкой обоих продуктов навалом в автотранспорт,

упаковкой в биг-беги и клапанные мешки.

Проект включает в себя участки складирования и подачи известняка, обжига

известняка, разгрузки печи и хранения обожженной извести, гидратации,

складирования и отгрузки гашеной извести, склад готовой продукции общей

вместимостью 2270 тонн.

2022-2023 Участок фильтрации и обезвоживания кека

Заказчик: Российская компания

Выполнен проект модернизации участка фильтрации хвостов цианирования ЗИФ

с увеличением производительности участка с 90 до 160 т/час.

Проект предусматривает установку накопительных бункеров-дозаторов,

комбинированного сгустителя, бустерных насосов и другое.

Разработана рабочая документация ТХ, КМ, КЖ, АТХ.

2022-2023 Отделение шихтоподготовки плавильного комплекса. Нестандартное оборудование

Заказчик: Российская компания

Для отделения шихтоподготовки плавильного комплекса выполнены

рабочие чертежи ТХ.Н и КМ на нестандартное оборудование – бункеры и течки.

Документация разработана в ПО Tekla Structures и Autodesk Inventor,

выполнены 3D модели оборудования LOD400.

2022 Комплекс по производству горячебрикетированного железа

Заказчик: Австрийская компания

Для комплекса по производству горячебрикетированного железа

(ГБЖ) выполнены работы по адаптации документации,

предоставленной европейским поставщиком, разработке

деталировочных чертежей и изготовлению газоходов основного

воздуха горения.

Подготовлены инструкции по монтажу и упаковочные схемы.

Материал изготовления: углеродистая сталь.

2021-2022 Комплекс переработки фосфатов

Заказчик ТОО «Казфосфат»

Проект предусматривает строительство

дробильно-сортировочного комплекса (ДСК) и фабрики по

переработке дроблёной руды в фосфоритную муку с применением

вертикальных валковых мельниц производительностью 4.9 млн.

т/год.

Производство представляет собой процессы дробления,

обогащения и сухого измельчения фосфоритной руды,

совмещенного с сушкой конечного продукта. Ситуация осложнена

тем, что комплекс проектируется на базе существующего

производства без его остановки на первом этапе. Проведено

обследование, разработан вариантный ОТР (ТЭО).

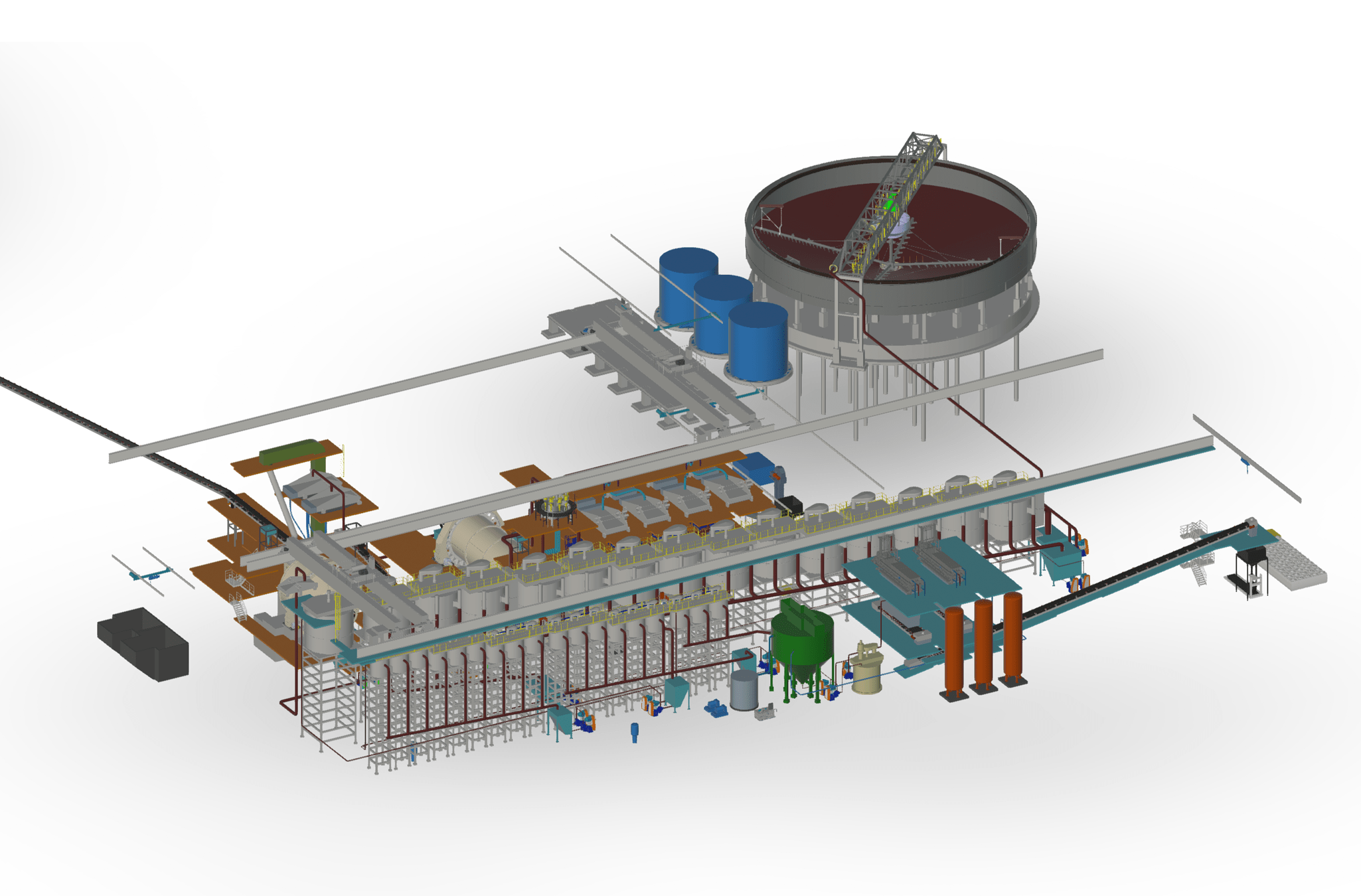

2021-2022 Комплекс нейтрализации серной кислоты

Заказчик: Российская компания

Проект включает цех подготовки известнякового молока, состоящий из трех шаровых мельниц, гидроциклонных установок, спиральных классификаторов, емкостей усреднения, цех нейтрализации серной кислоты пульпой известняка, состоящий из реакторов с мешалками, склад серной кислоты емкостью 16 000 т. Разработан вариативный раздел ТХ ОТР, ТХ стадии П, проведена корректировка Технического регламента.

2020-2021 Комплекс гранулирования калийных удобрений

Заказчик: Немецкая компания

Для комплекса производства калийных удобрений спроектировано и изготовлено нестандартное оборудование, а именно: бункеры, течки, газоходы, трубопроводы технологических сред. Материал изготовления: углеродистые и жаропрочные стали. Все изготовленное оборудование имеет цифрового двойника (программный комплекс Autodesk Inventor).

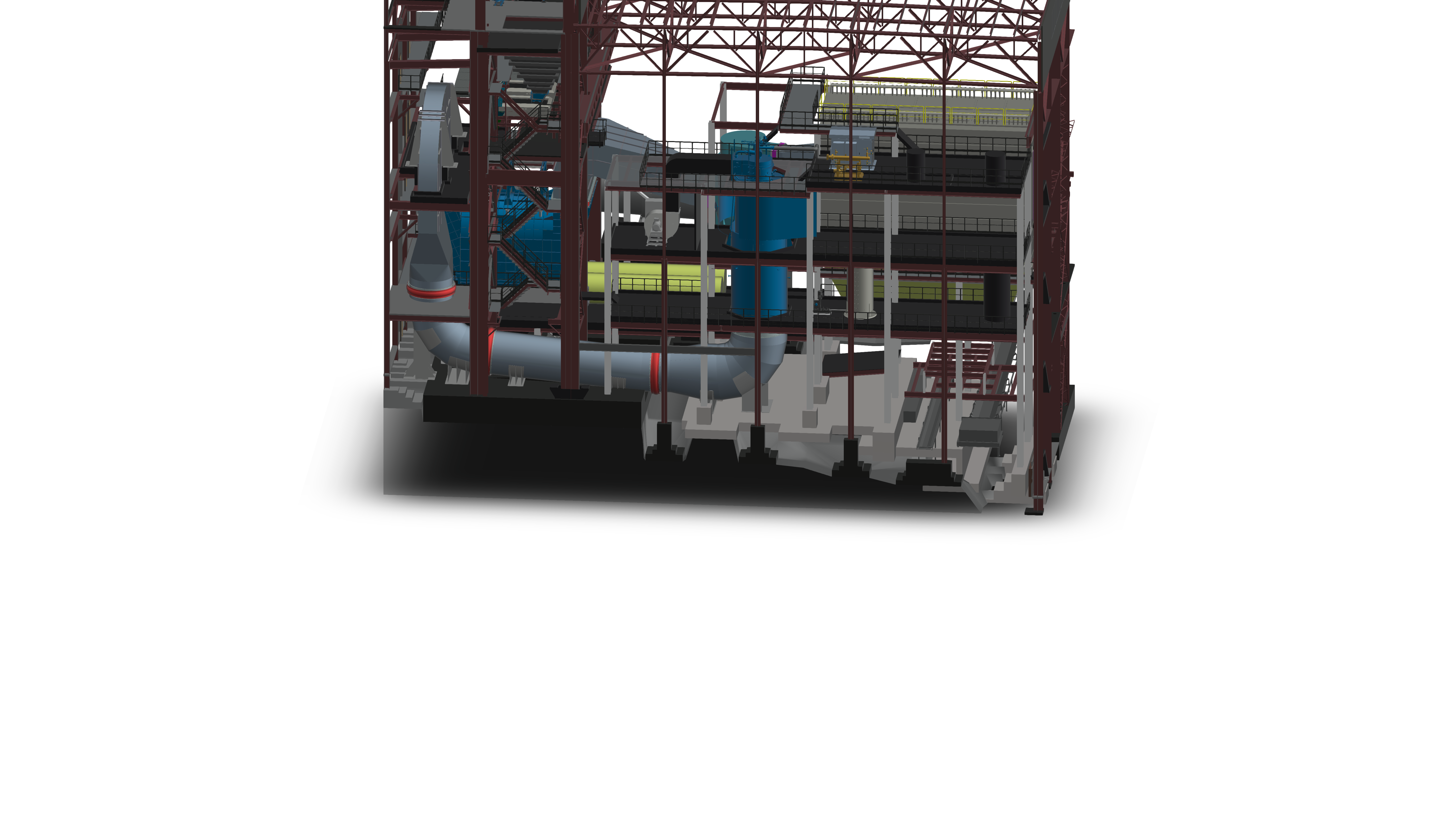

2020-2022 Отделение шихтоподготовки плавильного комплекса

Заказчик: Российская компания

Комплексный проект, состоящий из цеха шихтоподготовки

(ЦПСиШ) и цеха обезвоживания и сушки концентрата (ЦОСК).

Сырьем для переработки ЦОСК является пульпа никелевого

концентрата и объединенного пульпового продукта никелевого

концентрата.

Готовой продукцией ЦОСК являются: высушенный концентрат с

влажностью не более 8 %, фильтрат пресс-фильтров с

содержанием взвеси не более 100 мг/л. Высушенный концентрат

посредством ленточных конвейеров направляется цех подготовки

сырья и шихты.

Проведены лабораторные и пилотные исследования, разработан

раздел ТХ ОТР, ТХ стадии П.

2021-2022 Цех сгущения и обезвоживания шлама

Заказчик: Российская компания

Проект предусматривает строительство отделения сгущения и

обезвоживания шлама, состоящего из трёх технологических

секций общей производительностью 8,7 млн т/год. Каждая

секция включает в себя радиальный сгуститель и 8 камерных

пресс-фильтров.

Выполнены испытания по определению напряжения сдвига

сгущенного продукта для последующего подбора насосного

оборудования, разработаны разделы ТХ, АР, КР, ВС, ВО, ОВиК,

СС стадии ОТР по вариантам, произведен расчет капитальных

затрат.

2019-2020 Система дополнительной инертизации комплекса подготовки пылеугольного топлива из бурых углей.

Заказчик: АО «РУСАЛ Ачинский глиноземный комбинат»

Для более стабильной работы и упреждения срабатывания систем аварийной инертизации комплекса подготовки пылеугольного топлива спроектирована, поставлена и запущена линия подачи дополнительного инертизирующего вещества (известняка) для нейтрализации остатков смолотого пылеугольного топлива в узлах контура помола на время пусков/остановов.

2020 Сравнительное исследование выбора технологии производства вяжущего из гранулированного доменного граншлака.

Заказчик: Российская компания

Проведены комплексные исследования в 2х ведущих испытательных центрах Западной Европы на полупромышленных установках для 3х основных применимых технологий производства вяжущего из гранулированного доменного шлака – помола на сухой шаровой, мокрой шаровой и вертикальной валковой мельницы. Для всех вариантов определены фактические удельные затраты по энергопотреблению и расходу изнашиваемых элементов, выполнен подбор оборудования, выполнены 3D модели корпусов под оборудование (LOD 100), определены CapEx и OpEx и выполнен расчет окупаемости инвестиций.

2018-2020 Рабочее проектирование комплекса помола фосфоритов.

Заказчик: ТОО «Еврохим-Каратау»

Проект, реализованный в части проектирования от стадии

испытаний на полупромышленной установке (помол) до

выполнения стадии П, РД с оптимизацией проектных решений

относительно спроектированной и запущенной ранее в

эксплуатацию 1й очереди комплекса.

Проект включает в себя подачу сырья на переработку,

помольный комплекс, эстакаду с системой пневмотранспорта на

отгрузку, узел отгрузки, а также здание цеха с бытовыми

помещениями, операторскую и электропомещения, склад печного

топлива, контейнерную площадку.

2019 Проект строительства известково-обжигового производства и производства химически осажденного карбоната кальция (PСС).

Заказчик: Российская компания

Выполнены лабораторные испытания для подбора технологии обжига карбоната кальция, производства гидратной извести и для определения применимости сырья для производства химически осажденного карбоната кальция (PCC), выбрана технология производства PCC, продукты standard и ultra fine (по требованию Заказчика - современная реализованная технология на действующем производстве), произведен расчет стоимости реализации проекта для всех переделов производства: обжиг извести и гидратация, PCC standard (мокрый и сухой переделы), PCC ultra-fine.

2018 Силоса ПУТ для буроугольной пыли.

Заказчик: АО «РУСАЛ Ачинский глиноземный комбинат»

Спроектирован и введен в эксплуатацию дополнительный силос ПУТ для питания горелок вращающихся печей спекания глинозема. Силос спроектирован с учетом условий действующего производства и с подключением к действующей системе подготовки ПУТ и системе инертизации.

2018 Горная часть гидрометаллургического комплекса.

Заказчик: Российская компания

Выполнены лабораторные анализы сырьевых компонентов и анализ твердого топлива для применения сырья и ПУТ в шахтных печах обжига извести, выполнен анализ и расчетные характеристики производства гидратной извести и известкового молока, определена стоимость реализации проекта, выполнена 3D модель комплекса ИОП и приготовления ПУТ вкл. концептуальный план площадки.

2017-2019 Горная часть химического комплекса.

Заказчик: ТОО «Еврохим-Каратау»

Комплексное проектирование от анализа проб до рабочей документации. Включало в себя испытания различных типов сырьевых продуктов (бедные, богатые, с примесями) с получением опытных партий продуктов: молотый карбонат кальция, известь, гидратная известь, известковое молоко. Разработка Основных технических решений в различных вариантах по производительности и составу и типу оборудования (для бедного/богатого сырья), разработка мер по доочистке получаемых продуктов от примесей, выбор оборудования со сравнением различных технологий помола и обжига, проектирование по разделам ТХ и общестроительное проектирование вкл. 3D моделирование.

2015 Реконструкция отделения шихтоподготовки с увеличением производительности.

Заказчик: ОАО «Полтавский ГОК»

В рамках проекта увеличения переработки руды в более чем 2 раза проведены пилотные испытания по размолу сырьевых компонентов шихты (бентонит, известняк, некондиционный окатыш) для фабрики окомкования, подобрано оборудование для помола и гомогенизации, осуществлен аудит корпусов существующего производства для выбора оптимальных компоновочных решений, разработан ОТР с учетом различной производительности отделения подготовки шихты и компоновочных решений (размещение оборудования частично внутри существующих корпусов и на отдельной площадке), сделан расчет окупаемости проекта и сравнение эффективности технологии относительно существующего производства.

2015 ГМЦ. Отделение фильтрации. Установка фильтр-пресса медно-хлорного кека.

Заказчик: ПАО «Челябинский цинковый завод»

Разработан рабочий проект установки фильтровального оборудования линии очистки цинкового кека. Выполнены расчеты и произведено усиление перекрытия цеха. Разработаны энергоснабжение и автоматизация технологического процесса с интеграцией в ИУС цеха.

2014-2015 Помол барита.

Заказчик: ТОО Жайремский ГОК

В рамках замены оборудования цеха помола был проведен аудит производственной площадки, испытания сырья, подобрано энергоэффективное оборудование для производства утяжелителя (барита) – вертикальная валковая мельница сухого помола с интегрированным воздушным сепаратором и генератором горячих газов для подсушки материала при помоле. Установка успешно введена в эксплуатацию.

2013 Сушильная линия для мелкофракционного угля и кека.

Заказчик: ПАО «КТК»

Проект включал сравнение различных технологий сушки с точки зрения эффективности и концепции безопасности и выбор технологии, разработку технологической схемы и теплового и массового баланса, определение стоимости реализации проекта по каждому из вариантов, расчет окупаемости инвестиций. Для сушильной линии с трубой сушилкой были разработаны компоновочные решения и сделан предварительный инжиниринг.

2013-2015 Комплекс производства фосфоритной муки.

Заказчик: ТОО «Еврохим-Каратау»

Комплексная реализация проекта от анализа керновых проб до базового и детального инжиниринга оборудования, включая разработку Основных Технических Решений в различных вариантах по производительности, выбор оборудования среди нескольких технологий помола фосфоритов. Комплекс успешно запущен в эксплуатацию с удельными показателями энергоэффективности существенно лучше расчетных. Фосфоритная руда месторождения является крайне абразивным материалом.

2013 Установка пресс-фильтров.

Заказчик: ПАО «Челябинский цинковый завод»

Разработана техническая документация на установку трех линий сборно-фильтровального оборудования отработанного электролита зала электролиза цинка. Произведено предпроектное обследование, разработаны ремонтно-восстановительные мероприятия, технологические, строительные и энергетические решения на оборудовании Diefenbacher.

2012 Перевод печей спекания глинозема на буроугольную пыль

Заказчик: АО «РУСАЛ Ачинский глиноземный комбинат»

В рамках мер по повышению энергоэффективности передела спека глинозема реализован проект перевода 2 х печей спекания с пылеугольного на буроугольное топливо. Проведен комплексный анализ бурых углей Канско-Ачинского бассейна на взрывобезопасность, проведено CFD- моделирование процесса спекания с задачей сохранения качественных характеристик спека, подобрано горелочное оборудование для будущего сценария, подобрана ключевая технология и оборудование комплекса подготовки твердого топлива для углей с высоким содержанием летучих включая комплексную систему инертизации для контура помола и транспортировки ПУТ пневмотранспортом, выполнено несколько вариантов базового инжиниринга с сушкой и без предварительной сушки (сушка в процессе помола). Комплекс успешно запущен в эксплуатацию. Проект для бурых углей такой влажности и с таким содержанием летучих выполнен впервые в мире.

2011-2012 Проект строительства линии сушки апатит– штаффелитового концентрата на ПУТ.

Заказчик: ОАО Ковдорский ГОК

В рамках проекта перевооружения и повышения производительности существующих линий, а также последующего перевода линий сушки на ПУТ, были проведены исследования по сушке на пилотных установках по различным технологиям: барабанная сушка, труба-сушилка, скоростная сушилка апатит-штаффелитового и железорудного концентратов. Выполнено 3 базовых инженерных проекта для различных типов сушки и с комплексом приготовления ПУТ для сушки и других потребителей, выполнено 3D моделирование и определен CapEx и OpEx проекта для различных вариантов реализации.

2011-2012 Проект строительства сушильной линии ЖРК на ПУТ.

Заказчик: ОАО Олкон

В рамках проекта перевооружения и повышения производительности существующих линий, а также последующего перевода линий сушки на ПУТ выполнены: анализ углей для производства ПУТ, пилотные испытания сырья с определением удельных затрат, выбор технологии сушки (труба-сушилка, барабанная сушка, скоростная сушилка), подбор оборудования корпуса сушки железорудного концентрата, разработаны компоновочные решения по нескольким вариантам, расчет СapEx и OpEx строительства отделения сушки.

2011 Здание дробильно-обогатительной фабрики.

Заказчик: АО «Олкон»

Проведено детальное техническое обследование одноэтажного здания ДОФ, выполненного в железобетонном каркасе.

2010 Экспериментальный дробильно-сортировочный узел.

Заказчик: ООО «Мечел-Материалы»

Разработана проектная и рабочая документация на мобильное производство помола металлургического шлака.

2010 Здание сушки железорудного концентрата ДОФ.

Заказчик: АО «Ковдорский ГОК»

Произведено детальное обследование железобетонного каркаса здания сушки ЖРК. Создана 3D модель каркаса здания, включая коммуникации и подземное хозяйство. Разработаны технические решения по ремонтно-восстановительным работам.

2008-2010 Помольно-смесительный комплекс.

Заказчик: ООО «Мечел-Материалы»

Проект 1-ого в СНГ комплекса помола гранулированного

доменного шлака с получением связующего, клинкера и

производством готового цемента. Пилотные исследования,

подбор оборудования, участие в проектном управлении

строительства помольно-смесительного комплекса со стороны

Заказчика, а также шеф-монтаж и пусконаладка со стороны

поставщика технологии.

Кроме того выполнена работа по аудиту разработанной рабочей

документации на строительство помольно-смесительного

комплекса ООО «Мечел-Материалы» в составе: бункер хранения

клинкера, многоэтажный цех мельниц LOESCHE, силоса хранения

цемента. Разработаны и реализованы рекомендации по

усовершенствованию технических решений, направленных на

снижение стоимости работ при строительстве. Реализация

разработанных решений позволила снизить строимость

строительства более чем на 50 млн рублей.

Комплекс успешно запущен в эксплуатацию.

ПОЧЕМУ НАС ВЫБИРАЮТ?

- Мы владеем самыми современными технологиями

- Мы реализуем проекты в соответствии с европейскими стандартами качества

- Мы реализуем проекты в соответствии с местными нормами

- Мы владеем английским и китайским языком

- Мы понимаем нужды конечных потребителей

- Мы знаем правила игры на рынке

- Мы имеем все необходимые лицензии и страховки

mintech team

BackКонтакты

Москва, Россия

127273, Москва, ул. Отрадная, 2Б. строение 6, офис 203

Tel.: + 7 985 226 73 47

E-mail: info@mintechprom.ru

Челябинск, Россия

454016, Челябинск, ул. Университетская набережная, 36.

Tel.: + 7 985 226 73 47

E-mail: info@mintechprom.ru

Тяньцзинь, Китай

Room 2015-2018, Wanda Plaza No.55 Jinbin Avenue

Tel.: +86 13911538072

E-mail: info@mintechprom.ru